Первую культивацию земли проводят через 14-18 дней после посадки клубней. Выполнять все работы вручную долго и сложно. Чтобы облегчить и ускорить процесс, применяют культиватор для картофеля – сельскохозяйственную машину обработки грунта. Для расширения функций техники, используют дополнительные или сменные рабочие элементы (фрезы, аэратор, грабли, окучник). Культиваторы появились в 18 веке в Англии. Двухрядные и многорядные агрегаты изобрели в начале 20 века. В 30-х годах прошлого столетия технику соединили с трактором.

Целесообразность использования. В результате работы агрегатов земля разрыхляется, разбиваются крупные комья, грунт распушивается и выравнивается. Вследствие этого повышается снабжение корней картофельного куста кислородом, лучше удерживается влага. Особенно сложные, неподготовленные почвы, рыхлят в несколько этапов, послойно.

Применение культиватора для обработки картофеля помогает увеличить урожайность в 2-3 раза и ускорить проведение полевых работ в 2-10 раз. Сельскохозяйственную машину используют также при подготовке почвы для посадки культур, при обработке грунта осенью, после сбора урожая. Более всего нуждаются в обработке тяжелые дерново-подзолистые, глинистые и суглинистые почвы, менее – грунты с высоким содержанием песка.

Виды культиваторов для картофеля

1. По назначению:

- паровые культиваторы – используемые для возделывания земли до посадки культур;

- пропашные – применяемые для рыхления, прополки и окучивания растений.

2. По виду рабочих инструментов:

- дисковые – способны обрабатывать мягкие почвы и подрезать сорняки;

- со стрельчатыми лапами – помогают рыхлить почву и вносить удобрения;

- лемешные – служат для подготовки грунта под посадку;

- фрезерные – подходят для рыхления плотных почв;

- чизель – для глубокой обработки грунта.

3. По типу тяги:

- бензиновые (двухтактные и четырехтактные) – способны работать на удаленных участках, но требуют сложного технического обслуживания;

- электрические – нетребовательные в уходе, но нуждаются в частой зарядке аккумулятора или в наличии подключения к сети электропитания;

- навесные или прицепные – крепящиеся к трактору или мотоблоку;

- ручные – простые, надежные, экономичные, но предусматривают применение физической силы при работе.

4. По мощности и весу:

- тяжелые – отличаются мощностью до 10 л/с и массой более 60 кг, используются для участков большой площади, с тяжелыми почвами, рыхлят грунт на глубину до 30-35 см;

- средние – имеют вес до 40 кг и мощность 4-6 л/с, углубляются в землю на 20-25 см;

- легкие – мощностью 2-3 л/с и весом до 20 кг, обрабатывают грунт на глубину до 15 см;

- сверхлегкие – их мощность составляет 1-1,5 л/с и вес — до 10 кг, способны рыхлить почву на глубину до 10 см.

5. По числу окучиваемых рядов:

- однорядные;

- многорядные.

Изготовление дискового ручного культиватора своими руками

Смастерить ручной культиватор обойдётся гораздо дешевле, чем купить заводской. Кроме того, сделанным из подручных материалов инструментом работать удобнее: при конструировании мастер учитывает свой рост.

Особенности устройства. Дисковым культиватором разравнивают землю, разбивают большие комья и обрабатывают междурядья: пропалывают сорняки и окучивают молодые всходы.

Конструктивные особенности такого приспособления позволяют регулировать положение рабочих дисков. При вращении гайки-барашка по часовой стрелке тяга выдвигается вверх, внутренняя скоба поднимает закреплённые в ней концы осей, и рабочие диски меняют угол наклона. Чтобы вернуть их в исходное положение, гайку-барашек вращают в противоположном направлении.

Перечень инструментов для изготовления культиватора:

- сварочный аппарат и электроды;

- газовый резак по металлу – для выкраивания деталей из стального листа;

- газовая горелка;

- электродрель со свёрлами по металлу;

- приспособление для нарезания трубной резьбы;

- тиски и набор слесарных инструментов;

- болгарка (УШМ) – для зачистки сварных швов.

Материалы и комплектующие:

- лист металлический толщиной 4 мм, длиной 1000 мм, шириной 500 мм;

- труба водогазопроводная (ВГП) дюймовая (33х2,5 мм), один отрезок длиной 750 мм, два – по 250 мм;

- труба стальная ½” (21,3х2,5 мм) – два отрезка длиной по 170 мм;

- полнотелый цилиндр диаметром (D) 24 мм и длиной (L) 250 мм, выточенный из стального круга на токарном станке, с резьбовым отверстием М16 глубиной 50 мм;

- пруток стальной диаметром 16 мм, длиной 550 мм;

- пруток стальной диаметром 14 мм, длиной 550 мм;

- крестовина равнопроходная с внутренней резьбой 1 дюйм – 1 шт.;

- гайка-барашек, М16 – 1 шт.;

- шплинт 4х20, 4 шт.

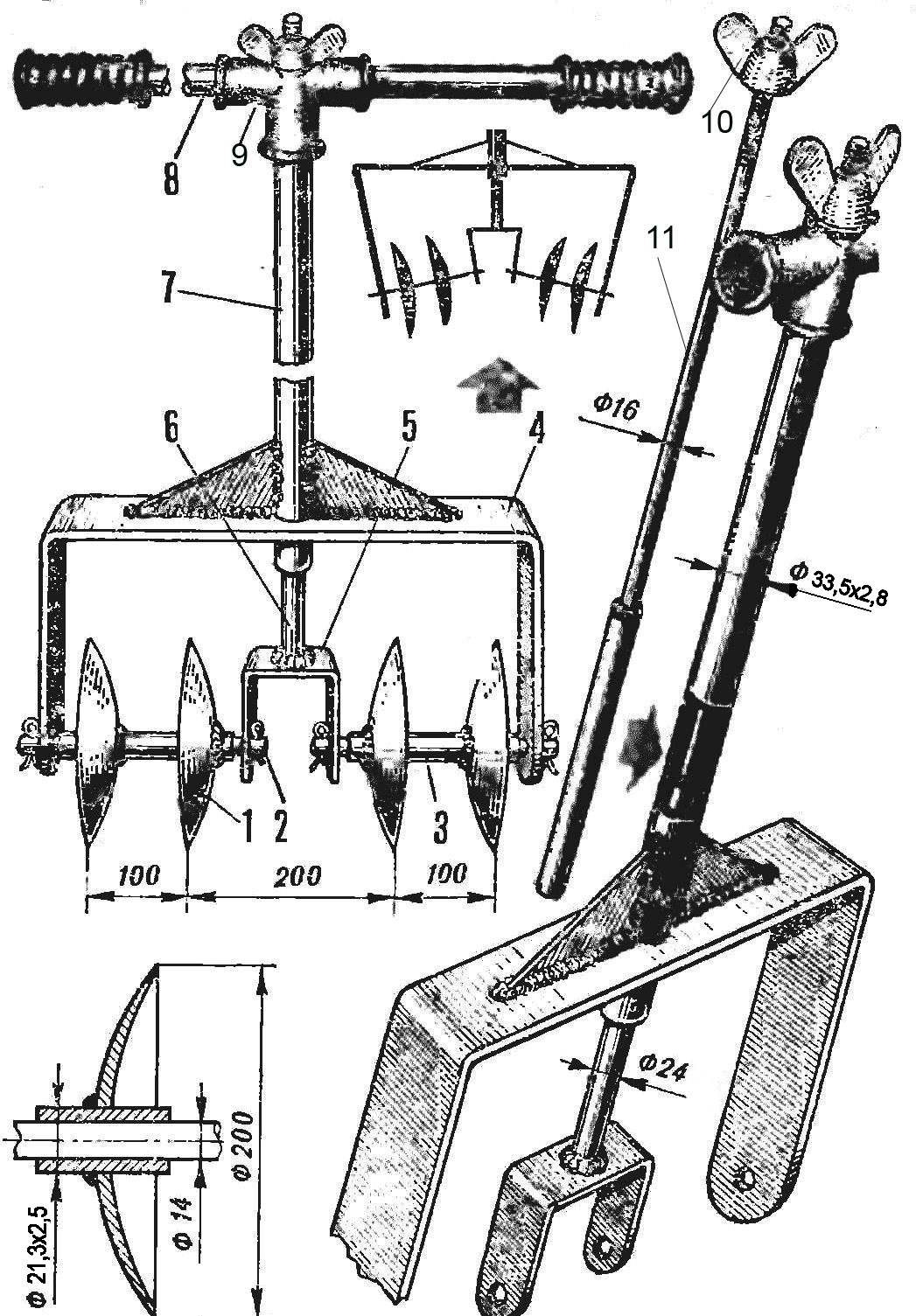

Схема сборки ручного дискового культиватора

Изготовление деталей

1. Рабочий диск (поз.1).

Самое сложное при изготовлении ручного культиватора для картофеля – сделать рабочие диски. Если есть возможность найти готовые (от какой-нибудь списанной сельскохозяйственной техники) – это наилучший вариант. Однако если готовых дисков нет, их можно сделать и самостоятельно. Необходимо вырезать 4 заготовки диаметром 200 мм из стального листа толщиной 4 мм. С помощью молотка с полукруглой головкой выковать из плоских заготовок вогнутые диски. Просверлить в центре отверстие диаметром 22 мм. Чтобы края были острыми, их затачивают абразивным кругом.

2. Ось для рабочих дисков (поз. 2).

Из круглого стального штыря диаметром 14 мм, длиной 550 мм делают ось для рабочих дисков. На расстоянии 25 мм от концов отрезка просверливают с двух сторон сквозные отверстия диаметром 5 мм – под шплинты. Таких осей требуется сделать 2 шт.

3. Узел крепления рабочих дисков.

Втулки под оси дисков (поз. 3). Для их изготовления используют отрезок трубы ВДГ ½” (21,3х2,5 мм), длиной 170 мм. На каждую втулку надевают по два рабочих диска и приваривают их симметрично на расстоянии 100 мм друг от друга. Втулки набивают густым смазочным материалом.

4. Изготовление деталей поз.4 и поз. 5.

Наружную скобу (поз. 4) выкраивают из листа толщиной не менее 4 мм, вырезают заготовку размером 1000х80 мм. По центру заготовки сверлят отверстие диаметром 34 мм и отгибают по 250 мм с каждого конца полосы под углом в 90º. Получается П-образная скоба.

Из металлического листа толщиной не менее 3-4 мм вырезают заготовку размером 290х60 мм для внутренней скобы (поз. 3). По краям, отступив к центру по 15 мм, просверливают 2 отверстия диаметром 15 мм (под оси дисков поз. 2). На расстоянии 35 мм от центра в обе стороны (по длине) чертят линии сгиба. Сгибают заготовку по намеченным линиям в виде буквы «П».

5. Изготовление ручек (поз. 8).

Берут два отрезка дюймовой трубы длиной по 250 мм и на один конец каждого наносят трубную резьбу. На другой конец надевают готовую резиновую ручку для инструментов или обматывают изоляционной лентой.

6. Сборка сварной конструкции:

- в отверстие вставляют стойку (поз. 7) – отрезок трубы ВГП диаметром Ду 25 мм (33х2) длиной 750 мм. Приваривают к скобе так, чтобы труба выступала вниз на 50 мм. Стойку укрепляют двумя треугольными подкосами из листа толщиной не менее 4 мм.

- в верхней части стойки нарезают несколько витков наружной трубной резьбы 1”;

- к внутренней скобе (поз.5) по центру приваривают шток (поз. 6), который представляет собой цилиндр из углеродистой стали диаметром 24 мм и длиной 250 мм. В нём должно быть высверлено глухое отверстие диаметром 16 мм, глубиной 50 мм;

- тяга (поз. 11) – стальной стержень диаметром 16 мм и длиной 550 мм, на участок длиной 100 мм наносят метрическую резьбу М16. Стержень вставляют в отверстие в штоке (поз.6) концом без резьбы и приваривают к нему сплошным швом.

7. Монтаж стойки и тяги.

Перед тем, как собрать рабочие колёса на наружной и внутренней скобе (поз. 4 и поз. 5), монтируют стойку с тягой внутри. Затем фиксируют их в положении, когда все отверстия для крепления осей колёс в скобах находятся на прямой линии. Это можно сделать, вставив во все 4 отверстия отрезок прутка диаметром 14 мм и отрегулировав положение тяги и стойки относительно друг друга.

Соединительной деталью между стойкой (поз. 7) и рукоятками (поз. 8), а также ограничителем положения тяги служит крестовина (поз. 9).

Порядок действий:

- вворачивают верхний конец стойки в один из патрубков крестовины и затягивают резьбовое соединение;

- фиксируют тягу в исходном положении, поворачивая гайку-барашек по резьбе, выступающей из крестовины, по часовой стрелке до упора, но без значительных усилий;

- монтируют ручки культиватора: вкручивают две ручки (поз.8) в горизонтальные патрубки крестовины.

8. Установка рабочих дисков.

Собранные узлы крепления рабочих дисков (см. п.3) надевают на оси (поз. 2). Концы осей вставляют в отверстия в наружной (поз. 4) и внутренней скобе (поз.5), затем фиксируют с помощью шплинтов.

(3)

(3)